Способ акустико-эмиссионной диагностики динамического промышленного оборудования

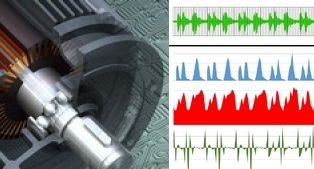

Способ предназначен для технической диагностики промышленного оборудования и подвижных средств с применением метода акустической эмиссии (АЭ) и направлено на раннее обнаружение развивающихся дефектов и повреждений, возникающих в элементах и сборочных единицах диагностируемого оборудования и конструкций во время их эксплуатации при периодически повторяющемся законе изменения нагружающего воздействия. К подобным задачам относятся контроль и диагностика перехода в критическое техническое состояние элементов: насосов, компрессоров, роторных установок, двигателей, турбин, донных шаберов, зубчатых передач и др. устройств.

Авторы: Растегаев Игорь Анатольевич, Данюк Алексей Валериевич, Аглетдинов Эйнар Альбертович, Мерсон Дмитрий Львович, Виноградов Алексей Юрьевич.

Краткое описание:

Предлагаемый способ, заключается в следующем. На корпусе или диагностируемых элементах оборудования устанавливаются один или несколько преобразователей и проводится непрерывная запись АЭ, синхронизированная с периодом работы оборудования. При этом для исключения потери части данных режим регистрации АЭ выбирается беспороговым.

Для простоты рассмотрим реализацию способа на примере одного канала регистрации АЭ с которого получаем непрерывный ряд значений амплитудно-волновой формы, описываемый функцией g(t). Далее, при необходимости, проводится предварительная частотная, временная или амплитудная фильтрация данных для устранения шума, помех или сигналов от не исследуемых процессов. После фильтрации g(t) получаем функцию g1(t). Затем покадрово (g1i(?t), i - номер кадра) оценивается амплитудно-волновая форма АЭ во временной области и спектральная плотность мощности сигнала АЭ в спектральной области.

При этом длина кадра (?t), используемая при обработке сигнала, выбирается в соответствии с принципами:

(1) минимальное количество кадров для оптимизации времени расчета;

(2) минимальная длина кадра для устойчивого определения параметров событий (дефектов) минимальной длительности.

Для каждого кадра g1i(?t) записи АЭ вычисляется несколько информативных параметров. Основными информативными параметрами для анализа АЭ выбираются: средняя и пиковая амплитуда (А), энергия (Е), среднеквадратичное значение сигнала (RMS), медианная частота (m), математическое ожидание (М), дисперсия (?), асимметрия/skewness (s), эксцесс/kurtosis (?), но могут быть и другие. Последние четыре параметра могут рассчитываться как для амплитудно-временной, так и для спектральной характеристики АЭ. Таким образом, в результате обработки АЭ из исходного ряда данных (g(t) - если не проводиться фильтрация данных или g1(t) - если проводится) получаем несколько параметрических рядов изменения информативных параметров по времени регистрации АЭ ( A(t), E(t), RMS(t), M(t), m(t), ?(t), s(t), ?(t)).

Далее, в зависимости от задачи диагностики и чувствительности информативных параметров к определенному виду дефекта или отклонению режима работы выбирается несколько или все указанные параметрические ряды изменения информативных параметров. Параметрические ряды изменения информативных параметров разбиваются на интервалы времени длительностью равной периоду работы оборудования (длительность технологического и/или оборотного цикла) так, чтобы начало (t1) и конец (t2) интервала соответственно совпадало с началом (Ti) и концом (Ti+1) рабочего цикла оборудования.

Таким образом получаем массив данных изменения информативных параметров АЭ за рабочий цикл оборудования (f(T)i={ A(T)i, E(T)i, RMS(T)i, М(Т)i, m(Т)i, ?(Т)i, s(T)i, ?(Т)i}, где i - порядковый номер рабочего цикла, i?N). Также в массив анализируемых данных могут быть добавлены данные изменения технологических параметров (давление, расход, температура и т.д.)

Затем проводится анализ изменения информативных параметров АЭ и технологических параметров за рабочие циклы оборудования методами определения подобия и кластеризации числовых рядов.

Оценка подобия числовых рядов за цикл f(T)i выполняется любым методом кластеризации, который позволяет в результате получить число (характеристику), соответствующее степени подобия циклов друг другу (коэффициент подобия [К]i=0…1, где 0 - числовые ряды абсолютно различны, 1 - числовые ряды идентичны). Методы кластеризации предназначены для разделения временных рядов по степени схожести на кластеры ({C1, C2…CN}), где исходное состояние кластеров может быть предопределено в модельных или имитационных состояниях отклонения от нормальных условий работы, или кластеры формируются в автоматическом адаптивном режиме, т.е. фиксируется отклонение от текущего состояния системы (на момент начала мониторинга).

Обнаружение повреждений элементов динамического оборудования, их оценка и принятие решения о дальнейшей эксплуатации проводится в процессе работы оборудования по достижению коэффициента подобия некоторой установленной критической величины ([К]КР), или по появлению кластера недопустимого вида (СКР), или одновременно по тому и другому признаку. Подробнее см. ниже приложенный pdf-файл: RU2684709.

Преимущества и отличительные особенности:

Обеспечение раннего обнаружения дефектных элементов динамического оборудования по АЭ данным путем распознавания начала их повреждения по изменению самоподобия многомерного параметрического АЭ-образа режима работы оборудования в каждом рабочем/испытательном цикле.