Применение инновационных in situ методик для исследования механизма разрушения и природы акустической эмиссии при водородной хрупкости сталей с различным химическим составом, микроструктурой и механическими свойствами

Цели проекта: расширить представление о механизме разрушения и природе акустической эмиссии при водородной хрупкости сталей с различным химическим составом, микроструктурой и механическими свойствами.

Выходные данные проекта:

Тема: Применение инновационных in situ методик для исследования механизма разрушения и природы акустической эмиссии при водородной хрупкости сталей с различным химическим составом, микроструктурой и механическими свойствами

Заказчик работ: Российский Фонд Фундаментальных Исследований (РФФИ)

Программа/Направление: (08) Фундаментальные основы инженерных наук

Конкурс: Конкурс проектов 2017 г фундаментальных научных исследований

Шифр проекта: 17-08-01033

Руководитель работ: Мерсон Дмитрий Львович

Зам. Руководителя работ: Мерсон Евгений Дмитриевич

Получатель/Исполнитель: федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Тольяттинский государственный университет"

Плановая продолжительность работ: от 06.04.2017г. до 31.12.2019г.

Объем финансирования проекта: 700 000 руб. в год

Бюджетные средства: 700 000 руб. в год

Внебюджетные средства: 0,0 руб.

Ключевые слова: водородная хрупкость, механизм разрушения, акустическая эмиссия, сталь, фрактография, механические свойства, сканирующая электронная микроскопия, конфокальная лазерная сканирующая микроскопия, растрескивание.

- Провести ряд уникальных экспериментов, включающих in-situ испытания на рост трещины в наводороженных сталях непосредственно в колонне сканирующего электронного микроскопа с одновременной регистрацией акустической эмиссии (АЭ).

- Провести количественный фрактографический 3D-анализ с комплексным применением инновационных методов: конфокальной лазерной сканирующей микроскопии (КЛСМ), высокоскоростной микро-видеосъемки, а также спектральной обработки и кластерного анализа сигналов АЭ. Комплекс такого рода экспериментов будет проводиться впервые и позволят получить уникальные результаты. В частности, планируется впервые на микроскопическом уровне продемонстрировать процесс и механизм роста трещины в объемных образцах сталей в разном состоянии, охрупченных водородом.

- Установить влияние концентрации водорода, химического состава, микроструктуры и механических свойств сталей на механизм их разрушения в условиях водородной хрупкости (ВХ).

- Экспериментально обосновать влияние механизма разрушения, охрупченных водородом сталей, на поведение и параметры АЭ, а также выявлены основные источники АЭ.

- Установить зависимость концентрации водорода (в том числе, доли диффузионно-подвижной составляющей) в сталях с разным химическим составом, микроструктурой и свойствами от режимов электролитического наводороживания.

- По результатам сформулировать научные обоснования для разработки методики неразрушающего АЭ контроля и мониторинга стальных объектов, подверженных ВХ.

1.1. Установлено, что на макроуровне разрушение надрезанных наводороженных образцов отожженной и неотожженной низкоуглеродистой стали носит многоочаговый характер и происходит путем слияния основной вязкой трещины, зарождающейся в области надреза с множеством квази-хрупких транскристаллитных трещин, развивающихся независимо друг от друга вдоль всего сечения образца. В то время как в отсутствии водорода разрушение имеет одноочаговый характер и происходит за счет роста одной трещины из вершины надреза. Зарождение квази-хрупких трещин в наводороженных образцах происходит преимущественно на водородно-индуцированных дефектах – блистерах и трещинах, возникающих в процессе электролитического наводороживания стали.

1.2. Показано, что рост транскристаллитных квази-хрупких трещин в наводороженных образцах приводит к формированию в изломе т.н. дефектов типа «рыбий глаз», представляющих собой округлые области квази-хрупкого разрушения, окруженные ямочным рельефом вязкого разрушения.

1.3. Изменение концентрации водорода на порядок в отожженной низкоуглеродистой стали качественно не влияет на механизм роста трещины при водородной хрупкости и приводит лишь к количественным изменениям, выраженным в увеличении числа квази-хрупких трещин.

1.4. Совокупность изменений механических свойств и микроструктуры низкоуглеродистой стали (увеличение размера зерна, снижение прочности и увеличение пластичности), вызванных вакуумным отжигом, также не оказывает качественного влияния на механизм роста квази-хрупких трещин, но приводит к увеличению их количества.

1.5. Наводороживание надрезанных образцов вязкой низкоуглеродистой стали приводит к снижению интенсивности акустической эмиссии (АЭ), как на стадии формирования пластической зоны, так и на стадии роста трещины, в процессе их одноосного растяжения.

1.6. Предположительно, основным источником АЭ в процессе испытания надрезанных образцов низкоуглеродистой стали до и после наводороживания является пластическая деформация и разрушение цементитных пластин в зернах перлита.

1.7. Основной причиной снижения интенсивности АЭ в процессе испытания надрезанных образцов низкоуглеродистой стали после их наводороживания, является уменьшение объема пластически деформированного металла и степени его деформации.

1.8. По сравнению с истинно хрупкими трещинами, например, такими как трещины скола при низкотемпературном охрупчивании, рост квази-хрупких трещин типа «рыбий глаз» является относительно слабым источником АЭ и на фоне процессов равномерной пластической деформации не вносит заметного вклада в общую АЭ.

1.9. Установлена зависимость концентрации диффузионно-подвижного водорода в отожженной стали S235JR от плотности тока наводороживания.

1.10. Показано, что увеличение концентрации водорода в стали S235JR с повышением плотности тока наводороживания сопровождается смещением экстракционного пика в область более высоких температур и, следовательно, увеличением энергии связи водорода в стали.

1.11. На примере стали S235JR, разрушенной на воздухе до и после наводороживания, а также в жидком азоте, показано, что для описания вязкости поверхности разрушения можно использовать параметр характеристической площади поверхности Rs.

1.12. При помощи метода КЛСМ впервые установлено, что формирование фасеток квазискола на поверхности дефектов «рыбий глаз» в наводороженной низкоуглеродистой стали происходит по механизму отличному от механизма скола в структуре с высокой плотностью дислокаций.

2.1. Впервые экспериментально установлено, что главным фактором, определяющим механизм разрушения стали в условиях водородной хрупкости является ее прочность, определяемая в свою очередь микроструктурой и химическим составом стали. При этом изменение концентрации водорода оказывает количественный эффект на механические свойства стали и параметры ее излома, но принципиально не изменяет механизм разрушения. Так, стали в вязком низкопрочном состоянии (например, горячекатаные низкоуглеродистые стали S235JR и 09Г2С или отожженные S235JR и высокоуглеродистая сталь 70) в результате наводороживания, независимо от концентрации водорода, разрушаются на стадии локализованной деформации или деформационного упрочнения с образованием в изломе дефектов типа «рыбий глаз», имеющих морфологию «квазискола». В то же время стали в высокопрочном состоянии (например, низкоуглеродистая сталь 09Г2С после РКУП, или высокоуглеродистая сталь 70 после закалки и отпуска) в результате наводороживания, независимо от концентрации водорода, разрушаются на стадии квази-упругой деформации с образованием поверхности разрушения, имеющей

морфологию транс- или интеркристаллитного скола.

2.2. Подтверждено ранее сделанное предположение о том, что поведение АЭ в процессе одноосного растяжения, охрупченных водородом сталей, сильно зависит от механизма разрушения. В частности, установлено, что разрушение наводороженных вязких сталей (горячекатаной стали 09Г2С, горячекатаной и отожженной стали S235JR, и отожженной стали 70), происходящее с образованием дефектов типа «рыбий глаз» с морфологией квазискола, сопровождается существенно менее интенсивной АЭ, чем разрушение по механизму транс- или интеркристаллитного скола, которое вызывает интенсивную АЭ в наводороженных высокопрочных сталях (09Г2С после РКУП и сталь 70 после закалки и отпуска). Сделан вывод о том, что метод АЭ может успешно применяться для идентификации и изучения механизмов разрушения, в том числе, при ВХ сталей.

2.3. На примере отожженной стали S235JR путем сравнения изломов надрезанных образцов, предварительно наводороженных перед испытанием, и образцов, наводороживание которых начиналось и происходило непосредственно во время испытания на растяжение, показаны особенности механизма водородного растрескивания с внутренним и внешним источником водорода. Установлено, что дефекты типа «рыбий глаз» возникают только тогда, когда образец был насыщен водородом перед испытанием. В промежутке времени между окончанием наводороживания и началом испытания диффузионно-подвижный водород быстро уходит из матрицы, либо в атмосферу, либо в ловушки, которыми, главным образом, служат неметаллические включения. Поэтому в момент начала испытания трещины зарождаются на неметаллических включениях и распространяются в радиальном направлении из очага, формируя впоследствии в изломе округлые дефекты с морфологией квазискола. Однако финальное разрушение стенок металла, разделяющих дефекты «рыбий глаз» между собой или дефекты и поверхность образца, происходит по обычному вязкому механизму с образованием в изломе участков ямочного рельефа. Если же перед испытанием в образце водорода нет, а наводороживание начинается одновременно с началом испытания, т.е. источник водорода находится только на поверхности образца, то трещины зарождаются на поверхности и распространяются вглубь образца. В этом случае излом полностью представлен морфологией квазискола, а дефекты «рыбий глаз», как и участки классического ямочного разрушения полностью отсутствуют.

2.4. На примере отожженной стали S235JR путем исследования боковой поверхности и поперечных шлифов при помощи СЭМ и метода EBSD установлено, что путь трещин квазискола, рост которых, в том числе, приводит к формированию дефектов типа «рыбий глаз», не привязан к конкретным кристаллографическим плоскостям зерен или каким-либо микроструктурным элементам. Так, эти трещины могут свободно изгибаться внутри одного зерна, тело которого имеет одинаковую кристаллографическую ориентацию, и в то же время могут пересекать границы зерен, имеющих разную кристаллографическую ориентацию, без существенного изменения направления роста.

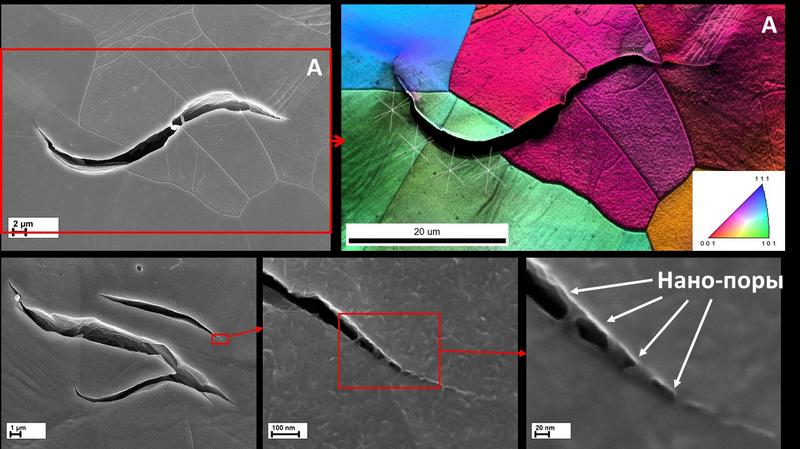

2.5. При помощи съемки на больших увеличениях показано, что рост трещин квазискола происходит путем зарождения и слияния нанометровых (10-100 нм) пор, т.е. по сути, осуществляется по вязкому механизму. Впервые получены снимки, иллюстрирующие данный процесс и подтверждающие наличие пор в устье трещин квазискола.

2.6. На примере отожженной стали S235JR показано, что главным фактором, определяющим путь трещин квазискола в вязких сталях на всех масштабных уровнях начиная от нм и выше, является суперпозиция полей напряжений трещин. Установлено, что вблизи магистральной трещины и надреза трещины имеют преимущественно S-образную форму и взаимодействуют между собой, а вдали от излома их форма более прямолинейная.

2.7 При помощи фрактографического анализа установлено, что образование дефектов типа «рыбий глаз» может происходить в сталях, как с ферритной, так и с перлитной микроструктурой. Морфология поверхности разрушения в пределах данных дефектов зависит от микроструктуры стали, но, как в случае ферритной, так и в случае перлитной стали принципиально отличается от морфологии скола, в той же структуре.