Разработка научно-обоснованных принципов дизайна биорезорбируемых медицинских магниевых сплавов с высокой стойкостью к коррозионному растрескиванию под напряжением

Цель проекта: установление взаимосвязи между химическим составом, режимами термомеханической обработки, микроструктурой, механическими свойствами и стойкостью к коррозионному растрескиванию под напряжением биорезорбируемых магниевых сплавов системы Mg-Zn-Ca.

Выходные данные проекта:

Тема: Разработка научно-обоснованных принципов дизайна биорезорбируемых медицинских магниевых сплавов с высокой стойкостью к коррозионному растрескиванию под напряжением.

Заказчик работ: Российский Научный Фонд.

Приоритетное направление: 2 - Индустрия наноситем, 16 -Технологии получения и обработки конструкционных наноматериалов.

Конкурс: Конкурс 2021 года «Проведение исследований научными группами под руководством молодых ученых» Президентской программы исследовательских проектов, реализуемых ведущими учеными, в том числе молодыми учеными".

Область знаний: 09 - Инженерные науки, 09-205 - Разработка новых конструкционных материалов и покрытий.

Шифр проекта: 21-79-10378

Руководитель работ: Мерсон Евгений Дмитриевич

Получатель/Исполнитель: федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Тольяттинский государственный университет".

Продолжительность работ: 07.2021 - 06.2024 г.

Итоговое финансирование проекта: 18 млн. руб.

Ключевые слова: биорезорбируемые медицинские магниевые сплавы, коррозионное растрескивание под напряжением, коррозия, имплантаты, стенты, микроструктура, легирование, химический состав, термомеханическая обработка.

На протяжении последних 15 лет в мире интенсивно развивается новое направление материаловедения по разработке магниевых сплавов, предназначенных для изготовления биорезорбируемых (растворимых в организме человека) медицинских конструкций, в том числе, временных стентов, имплантатов и др. Основная цель использования данных изделий – избавиться от необходимости в повторной операции по извлечению временных конструкций, вживленных в тело человека, которые в настоящий момент изготавливаются из нерастворимых материалов. Магниевые сплавы существенно превосходят по прочности полимеры, которые иногда используются для изготовления биорезорбируемых стентов, и в то же время обладают высокой химической активностью, что обеспечивает достаточно быстрое их растворение в теле человека, в отличие от титана, нержавеющих сталей и хромокобальтовых сплавов, которые являются традиционными материалами для временных имплантатов. При этом магний – один из немногих металлов, обладающих полной биосовместимостью с организмом человека. Он не только не накапливается в органах и не наносит вреда при растворении, но и способствует заживлению.

Главным же недостатком медицинских магниевых сплавов является их низкая стойкость к воздействию агрессивной среды человеческого организма, что проявляется в слишком высокой скорости их растворения (низкой коррозионной стойкости), а также повышенной склонности к коррозионному растрескиванию под напряжением (КРН) в среде человеческого организма. Хотя вопросу коррозионной стойкости медицинских магниевых сплавов уделяется особое внимание в литературе, явление КРН в отношении данных материалов изучено в существенно меньшей степени. В то же время известно, что в результате КРН магниевые сплавы могут хрупко разрушаться при напряжениях составляющих всего 0,5 от предела текучести, что существенно ограничивает допустимые нагрузки, особенно в условиях постоянно уменьшающегося сечение изделия в процессе биорезорбции. Таким образом, КРН медицинских магниевых сплавов является актуальной проблемой, решение которой позволило бы значительно продвинуться на пути создания и практического применения надежных биорезорбируемых конструкций медицинского назначения.

Хорошо известно, что микроструктура – это основной фактор, определяющий свойства материала при любых внешних воздействиях. Учитывая сказанное, а также сведения, содержащиеся в литературе, есть все основания полагать, что стойкость магниевых сплавов к КРН в большой степени (если не полностью) должна зависеть от их микроструктуры, которая в свою очередь определяется химическим составом и параметрами термомеханической обработкой. Поэтому основная задача, на решение которой направлен настоящий проект – это установление закономерностей влияния химического состава и термомеханической обработкой медицинских магниевых сплавов на их микроструктуру и стойкость к коррозионному растрескиванию под напряжением.

Согласно литературным данным, а также предыдущим работам нашей научной группы, к числу наиболее перспективных сплавов такого типа относятся сплавы семейства Mg-Zn-X и, в особенности, сплавы системы Mg-Zn-Ca (ZX). Однако до настоящего момента систематические исследования стойкости и механизмов КРН данных сплавов не проводились. В частности, в отношении КРН не изучено влияние содержания Zn и Ca в составе данных сплавов, не установлено влияние термомеханической обработки, а также не установлена взаимосвязь между особенностями микроструктуры и стойкостью сплавов к КРН. Кроме того, не ясен механизм самого явления КРН.

В настоящем проекте предлагается восполнить обозначенный выше пробел в вопросе разработки надежных биорезорбируемых медицинских магниевых сплавов. Для этого в настоящем проекте предлагается провести комплекс экспериментальных работ, включающий: (1) изготовление линейки сплавов системы Mg-Zn-Ca с варьируемым содержанием легирующих элементов, (2) проведение термомеханической обработки данных сплавов с применением спектра перспективных технологий, в том числе: равноканального углового прессования, ротационной ковки, всесторонней изотермической ковки, горячей экструзии и т.д. (3) проведение детального исследования микроструктуры и фазового состава с привлечением современных исследовательских методов и новейшего оборудования, (3) проведение коррозионных, механических и коррозионно-механических испытаний для определения стойкости полученных сплавов к КРН и коррозии в среде, имитирующей плазму крови человека, (4) проведение фрактографического исследования с целью выяснения механизма разрушения сплавов при КРН, (5) определение концентрации и состояния водорода в сплавах с разной микроструктурой и химическим составом после коррозионных и коррозионно-механических испытаний, для установления роли водорода в механизме КРН. Научная новизна настоящего исследования в первую очередь обеспечивается комплексностью и систематичностью планируемых работ, поскольку до настоящего момента тот подход, который будет использован в настоящем проекте, для изучения КРН медицинских магниевых сплавов, не применялся. В частности, в работе будет впервые: (1) изучено влияние содержания Zn и Сa в медицинских сплавах системы Mg-Zn-Ca на их стойкость к КРН; (2) установлено влияние типа термомеханической обработки и получаемой микроструктуры на стойкость сплавов данной системы к КРН; (3) проведен комплексный анализ влияния химического состава и термомеханической обработки на микроструктуру, механические, коррозионные и коррозионно-механические (в том числе усталостные) свойства указанных сплавов, (4) установлена роль водорода в механизме КРН данных сплавов. Полученные результаты позволят сформулировать научно-обоснованные принципы формирования микроструктуры биорезорбируемых сплавов системы Mg-Zn-Ca, а также других магниевых сплавов медицинского и технического назначения, обладающей повышенной стойкостью к КРН и коррозии. По результатам проекта будет опубликовано не менее 9 статей в ведущих международных изданиях, индексируемых в базах Web of Science и Scopus, а также сделаны доклады на международных тематических конференциях. Результаты проекта лягут в основу двух кандидатских и одной магистерской диссертаций исполнителей, а также докторской диссертации руководителя проекта.

В ходе выполнения проекта изготовлено три сплава состава Mg-0.5%Zn-0.1Ca (ZX00), Mg-1%Zn-0.1%Ca (ZX10) и Mg-2%Zn-0.1%Ca (ZX20), которые подвергали двухступенчатому гомогенизирующему отжигу по режиму 300 ºС/12 ч + 430 ºС/24 ч. с последующей закалкой в воду, а также экструзии при температуре 320 ºС со скоростью подачи 0,8 мм/с путем прямого прессования заготовки с коэффициентом экструзии 1:25. Для проведения экструзии изготовлена специальная оснастка. С использованием оптико-эмиссионного спектрометра и рентгеновского дифрактометра определен химический и фазовый состав полученных сплавов. При помощи электронной и конфокальной лазерной сканирующей микроскопии, а также метода дифракции обратно-отраженных электронов (EBSD) и рентгеноспектрального микроанализа детально исследована микроструктура и химический состав частиц вторичных фаз полученных сплавов в литом (до и после гомогенизирующего отжига) и экструдированном состояниях.

Проведена отработка методики коррозионных и коррозионно-механических испытаний, в ходе которой исследовано влияние температуры, циркуляции, коррекции уровня рН и химического состава коррозионной среды на скорость коррозии и коррозионно-механические свойства промышленного сплава МА14. С использованием отработанной методики проведены коррозионные испытания с определением скорости коррозии по потере массы и по количеству выделившегося водорода, а также механические и коррозионно-механические испытания сплавов ZX00, ZX10 и ZX20 по схеме одноосного растяжения при низкой скорости деформации (5·10-6 с-1) на воздухе, в коррозионной среде, а также на воздухе после выдержки в коррозионной среде. Все коррозионные и коррозионно-механические испытания, а также предварительная выдержка в коррозионной среде проводилась в циркулирующем физиологическом растворе Хэнкса при постоянной температуре 37±0,2 ºС и уровне рН 7,4±0,02. Проведен детальный качественный и количественный электронно-микроскопический анализ изломов и боковых поверхностей всех механически испытанных образцов, а также термодесорбционный анализ образцов после коррозионных и коррозионно-механических испытаний для определения наличия, концентрации и состояния водорода во всех исследованных сплавах.

В ходе проведенных исследований установлено, что увеличение содержание Zn приводит к уменьшению среднего размера зерна литых сплавов и к его увеличению в экструдированных сплавах при одинаковых режимах экструзии. При содержании Zn более 1% в литых сплавах происходит появление частиц вторичной фазы состава Mg-Zn-Ca, которые в результате гомогенизирующего отжига уменьшаются в размере, окисляются и обедняются по Zn. В результате экструзии средний размер зерна всех сплавов существенно уменьшается и составляет 21, 30 и 57 мкм у сплавов ZX00, ZX10 и ZX20.

Помимо роста среднего размера зерна, увеличение содержания Zn в экструдированных сплавах приводит к уменьшению количества деформационных дефектов и зерен с развитой субструктурой, а также способствует текстурированию сплава.

Установлено, что увеличение содержания Zn в сплавах Mg-xZn-0.1Ca как в литом, так и в экструдированном состоянии приводит к существенному повышению их прочности при растяжении на воздухе. Кроме того, прочность всех сплавов заметно возрастает после экструзии. Повышение концентрации Zn приводит к увеличению пластичности литых сплавов, тогда как пластичность экструдированных сплавов при этом падает. Установлено, что при испытаниях в коррозионной среде механические свойства всех исследованных сплавов как в литом, так и в экструдированном состоянии существенно ниже, чем при испытаниях на воздухе. При одинаковом содержании Zn экструдированные сплавы обладают более высокой прочностью в коррозионной среде, чем литые. Прочность литых и экструдированных сплавов в коррозионной среде растет при увеличении содержания Zn с 0,5 до 1% и практически не меняется при дальнейшем повышении содержания Zn до 2%. Увеличение содержания Zn в экструдированных сплавах во всем исследованном диапазоне приводит к уменьшению их пластичности при испытаниях в коррозионной среде. Установлено, что исследованные сплавы в литом состоянии практически не подвержены предэкспозиционному коррозионному растрескиванию под напряжением (ПКРН), тогда как экструдированные сплавы претерпевают существенную потерю пластичности после выдержки в коррозионной среде, которая монотонно уменьшается с увеличением содержания Zn в сплаве.

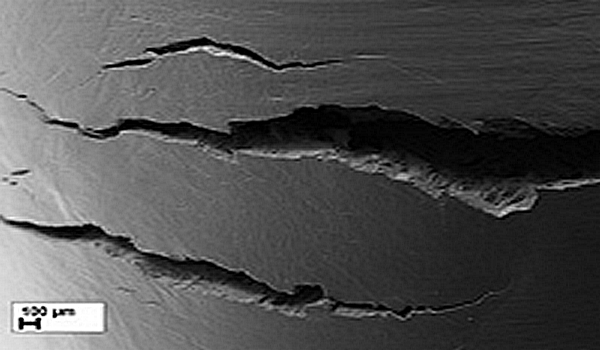

Установлено, что при испытании на воздухе образцы всех литых и экструдированных сплавов разрушаются с образованием вязкого излома и вязких трещин на боковой поверхности, ориентированных под острым углом к оси растяжения. В то же время при испытаниях в коррозионной среде, а также при испытаниях на воздухе после выдержки в коррозионной среде на поверхности образцов как литых, так и экструдированных сплавов присутствует большое количество трещин, ориентированных перпендикулярно к оси растяжения. Зарождение этих трещин независимо от состава и состояния сплава всегда происходит в местах наибольших коррозионных повреждений путем слияния множества микротрещин, образованных в хрупкой корке продуктов коррозии. При этом механизм распространения данных трещин отличается для разных сплавов. Разрушение литых сплавов как при испытании, так и после выдержки в коррозионной среде происходит по такому же вязкому механизму как при испытаниях на воздухе. У образцов экструдированных сплавов, испытанных в коррозионной среде, излом практически полностью хрупкий и состоит из нескольких зон: 1) краевой зоны покрытой слоем продуктов коррозии,

2) зоны с транскристаллитным трубчатым рельефом и 3) зоны вязкого долома. С увеличением содержания Zn размер зоны, покрытой продуктами коррозии уменьшается, а морфология излома под продуктами коррозии меняется с межзеренной на транскристаллитный скол. В изломах образцов экструдированных сплавов ZX00 и ZX10, испытанных на воздухе после выдержки в коррозионной среде присутствуют области хрупкого разрушения, в очаге которых всегда находятся глубокие коррозионные язвы.

Коррозионные испытания показали, что скорость коррозии литых сплавов снижается при увеличении содержания Zn с 0,5 до 1%, и незначительно возрастает при дальнейшем увеличении содержания Zn до 2%, при этом у экструдированных сплавов она монотонно снижается во всем диапазоне от 0,5 до 2% Zn. Влияние экструзионной обработки на скорость коррозии сплавов Mg-xZn-0.1Ca зависит от содержания в них Zn. Скорость коррозии экструдированного сплава ZX00 выше, чем у литого, у сплава ZX10 в обоих состояниях скорости коррозии примерно одинаковы, а у сплава ZX20 после экструзии скорость коррозии ниже, чем у того же сплава в литом состоянии. Установлено, что скорость коррозии для всех сплавов независимо от содержания в них цинка и состояния резко уменьшается после первых двух часов эксперимента и продолжает постепенно снижаться до окончания испытаний, что, очевидно, связано с образованием устойчивой пассивирующей пленки на поверхности образцов.

Газовый термодесорбционный анализ показал, что, если перед анализом с поверхности образцов удалить продукты коррозии, то выделение водорода из всех образцов литых и экструдированных сплавов после их коррозионных и коррозионно-механических испытаний незначительно во всем исследованном интервале температур от 25 до 450 ºС. Полученный результат свидетельствует о том, что насыщение данных образцов водородом в процессе коррозионно-механических испытаний фактически не происходит, либо сильно ограничено. Таким образом, роль водорода в механизме КРН исследованных сплавов, по всей видимости, незначительна.

По результатам, полученным в ходе выполнения проекта, подготовлена стать принятая к печати в журнале Letters on materials, индексируемом в базах данных Scopus и Web of Science, а также сделан доклад на конференции «Актуальные проблемы прочности», проходившей в Екатеринбурге в 2022 г.

Публикации:

- Мерсон Евгений Дмитриевич, Полуянов Виталий Александрович, Мягких Павел Николаевич, Мерсон Дмитрий Львович, Виноградов Алексей Юрьевич The effect of testing conditions on stress corrosion cracking of biodegradable magnesium alloy ZK60 Letters on materials, - (год публикации - 2022).

- Мерсон Дмитрий Львович, Мерсон Евгений Дмитриевич Биорезорбируемые магниевые сплавы для временных металлических конструкций Сборник тезисов LXIV Международной конференции «Актуальные проблемы прочности», С.397 (год публикации - 2022).

В ходе выполнения проекта в 2022-2023 гг. изготовлено три сплава состава Mg-1%Zn-0.14%Ca (ZX102), Mg-1%Zn-0.28%Ca (ZX103) и Mg-1%Zn-0.42%Ca (ZX104) в литом и экструдированном состояниях. При помощи оптической и сканирующей электронной микроскопии (СЭМ), а также методов дифракции обратно-отраженных электронов (EBSD), рентгеноспектрального микроанализа (EDX) и рентгеновской дифрактометрии исследована микроструктура и фазовый состав данных сплавов. Установлено, что в результате экструзии все сплавы приобретают типичную базальную текстуру, происходит измельчение частиц вторичных фаз до нанометрового размера, а средний размер зерна уменьшается в 10-15 раз и составляет 19,7, 10 и 6,7 мкм у сплавов ZX102, ZX103 и ZX104, соответственно. При этом сплавы ZX102 и ZX104 имеют примерно одинаковый средний угол разориентировки границ зерен равный, примерно, 55º, тогда как у сплава ZX103 его величина составляет 46,3º. При помощи EDX анализа и рентгеновской дифрактометрии установлено, что вторичные фазы в литых сплавах представлены частицами (Mg, Zn)2Ca и фазы Ca3MgxZn15-x, в экструдированных сплавах, в основном, частицами Mg2Ca.

Проведена серия механических и коррозионно-механических испытаний образцов трех сплавов (ZX102, ZX103, ZX104) в литом (после гомогенизирующего отжига) и в экструдированном состояниях. Для каждого сплава проводилось три типа испытаний: 1) в растворе Хэнкса при температуре 37 ºС, 2) на воздухе при комнатной температуре после выдержки образца в растворе Хэнкса, 3) на воздухе при комнатной температуре без предварительной выдержки в коррозионной среде (в исходном состоянии). В результате проведенных механических испытаний на воздухе установлено, что увеличение содержания Са в сплавах Mg-1Zn-xCa в литом, и в, особенности, в экструдированном состоянии приводит к существенному повышению их предела текучести. Экструзия приводит к повышению всех механических характеристик. Увеличение концентрации Са в экструдированных сплавах приводит к появлению на диаграмме растяжения площадки и зуба текучести. Увеличение содержания Са в литых сплавах приводит к уменьшению их предела прочности и удлинения. Установлено, что при испытаниях в коррозионной среде механические свойства, включая удлинение, пределы прочности и текучести, почти всех исследованных сплавов как в литом, так и в экструдированном состоянии существенно ниже, чем при испытаниях на воздухе. При одном и том же содержании Са экструдированные сплавы обладают существенно более высокой прочностью в коррозионной среде, чем литые, как по пределу прочности, так и по пределу текучести. При этом удлинение литых и экструдированных сплавов с одинаковым содержанием Ca при испытаниях в коррозионной среде примерно одинаково. При испытаниях в коррозионной среде пластичность и прочность образцов в литом состоянии практически линейно уменьшается, а предел текучести линейно растет с увеличением содержания Са. Механические свойства экструдированных сплавов при испытаниях в коррозионной среде изменяются немонотонно в зависимости от содержания Са, причем наблюдается явный провал механических свойств у сплава ZX103. Среди исследованных экструдированных сплавов, данный сплав обладает худшей стойкостью к КРН по всем параметрам, включая абсолютные значения удлинения, пределов прочности и текучести, а также относительных характеристик потери пластичности и прочности. При испытаниях в коррозионной среде максимальным пределом текучести обладает экструдированный сплав ZX104, а максимальные значения удлинения и предела прочности соответствуют экструдированному сплаву ZX102. Кроме того, экструдированный сплав ZX102 претерпевает наименьшую потерю прочности и пластичности в результате КРН среди исследованных экструдированных сплавов.

Проведено фрактографическое исследование всех испытанных образцов, в ходе которого установлено, что при испытаниях на воздухе разрушение экструдированных сплавов происходит по вязкому механизму с образованием ямочного излома, тогда как при испытаниях в коррозионной среде на их боковой поверхности происходит зарождение множества межзеренных трещин, распространяющихся по механизму анодного растворения вглубь образца, с его последующим вязким доломом. При этом механизм разрушения литых сплавов при испытаниях на воздухе и в коррозионной среде принципиально не отличается.

Проведены коррозионные испытания образцов трех сплавов с определением скорости коррозии весовым методом и по объему выделившегося водорода. Установлено, что скорость коррозии литых сплавов, определенная по потере массы, линейно растет с 0,8±0,3 до 1,4±0,3 мм/год при увеличении содержания Са с 0,14 до 0,42%. В отличие от литых сплавов, скорость коррозии экструдированных сплавов возрастает с 1±0,1 до 1,8±0,3 при увеличении содержания Са с 0,14 до 0,28% но, практически, не меняется при дальнейшем увеличении содержания Са до 0,42%. Повышение скорости коррозии как в литых, так и в экструдированных сплавах вероятно, связано с увеличением количества частиц вторичной фазы с ростом содержания Са. Однако, по всей видимости, существует некоторый дополнительный фактор, который ухудшает коррозионную стойкость сплава ZX103. Из-за этого на графике зависимости скорости коррозии от содержания Са в области 0,3% Са наблюдается максимум, который, особенно сильно выражен в случае определения скорости коррозии по количеству выделившегося водорода. Экструдированные сплавы в целом имеют немного более высокую скорость коррозии, чем литые, что может объясняться наличием у них ярко выраженной базальной текстуры, которая, предположительно, ухудшает коррозионную стойкость.

При помощи газового термодесорбционного анализа установлено, что концентрация диффузионно-подвижного водорода в образцах трех сплавов в литом и экструдированном состоянии, подвергнутых коррозионным и коррозионно-механическим испытаниям, незначительна, и не зависит от микроструктуры сплавов, что свидетельствует о том, что проникновение атомарного водорода в объем сплавов в процессе коррозии сильно ограничено. Таким образом, роль диффузионно-подвижного водорода в механизме коррозионного-растрескивания под напряжением сплавов Mg-Zn-Ca вероятно не существенна.

В результате выполнения проекта подготовлено 3 публикации, две из которых в журналах Q1, сделано два доклада на международной конференции.

Публикации:

- Мерсон Е.Д., Полуянов В.А., Мягких П.Н., Мерсон Д.Л., Виноградов А.Ю. Effect of Air Storage on Stress Corrosion Cracking of ZK60 Alloy Induced by Preliminary Immersion in NaCl-Based Corrosion Solution Materials, Vol. 15, №7862 (год публикации - 2022) https://doi.org/10.3390/ma15217862.

- Мягких П.Н., Мерсон Е.Д., Полуянов В.А.,Мерсон Д.Л. Влияние структуры на кинетику и стадийность процесса коррозии биорезорбируемых магниевых сплавов ZX10 и WZ31 Frontier Materials & Technologies, 2, 63-73 (год публикации - 2022) https://doi.org/10.18323/2782-4039-2022-2-63-73.

- Виноградов А.Ю., Мерсон Е.Д., Мягких П.Н., Линдеров М.Л.,Брилевский А.И., Мерсон Д.Л. Attaining High Functional Performance in Biodegradable Mg-Alloys: An Overview of Challenges and Prospects for the Mg-Zn-Ca System Materials, 16,1324 (год публикации - 2023) https://doi.org/10.3390/ma16031324.

- Мерсон Д. Л., Мерсон Е. Д., Засыпкин С. В. Перспективные литейные, деформируемые и медицинские магниевые сплавы: успехи и проблемы Материалы международной научной конференции «Актуальные проблемы прочности», 237 (год публикации - 2022).

- Мерсон Д.Л., Мерсон Е.Д. Биорезорбируемые магниевые сплавы для временных металлических конструкций Сборник тезисов LXIV Международной конференции «Актуальные пробле-мы прочности», C.397 (год публикации - 2022).

- Мерсон Е. Д., Полуянов В. А., Мягких П. Н., Мерсон Д. Л., Виноградов А. Ю. Влияние методических факторов на результаты коррозионно-механических испытаний биорезорбируемых магниевых сплавов Материалы международной научной конференции «Актуальные проблемы прочности», С. 233-234 (год публикации - 2022).