Инновационный дизайн перспективных магниевых сплавов со специальными свойствами и модифицирование их поверхности плазменно-электролитическим оксидированием

Цель проекта: разработка методов и способов управления механическими, технологическими и функциональными свойствами магниевых сплавов за счет формирования определенного дизайна их структуры и модифицирования поверхности плазменно-электролитическим оксидированием (ПЭО).

Выходные данные проекта:

Тема: Инновационный дизайн перспективных магниевых сплавов со специальными свойствами и модифицирование их поверхности плазменно-электролитическим оксидированием.

Заказчик работ: Министерство науки и высшего образования Российской Федерации.

Приоритетное направление:

Конкурс: государственное задание.

Область знаний:

Шифр проекта: FEMR-2020-0003

Руководитель работ: Мерсон Дмитрий Львович

Получатель/Исполнитель: федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Тольяттинский государственный университет".

Продолжительность работ: 2020 - 2022 г.

Итоговое финансирование проекта: 33.6 млн. руб.

Ключевые слова: магниевый сплав, плазменно-электролитическое оксидирование, микроструктура, механизмы деформации, температура возгораемости, физико-механические и эксплуатационные свойства.

Магниевые сплавы, как одни из самых легких металлических материалов, наиболее востребованы в конструкциях, требующих снижения веса, главным образом, в транспортных системах: авиакосмическая, автомобильная, высокоскоростная железнодорожная техника. К числу наиболее металлоемких изделий указанной техники относятся корпуса двигателей, крышки, кронштейны и др., изготавливаемые с помощью литья, т.е. из литейных сплавов. Соответственно, к таким сплавам с каждым годом предъявляются все более высокие требования, как по прочностным характеристикам, так и по технологическим и функциональным свойствам. В частности, для корпусов двигателей выдвигаются особо высокие требования по температуре воспламенения. Между тем магниевые сплавы отличаются своей пожароопасностью.

Они способны воспламеняться даже при 400 °С. Этот их недостаток накладывает ряд ограничений на области их применения, например, магниевые сплавы запрещено использовать в салоне пассажирских самолётов. Однако в настоящее время активно исследуются магниевые сплавы с повышенной температурой воспламенения от 620 °С до 810 °С, а в некоторых случаях до 912 °С. Помимо этого, существует ряд работ, в которых анализируется склонность магния к воспламеняемости и горючести, объясняется разница между этими терминами, и приводятся методики испытаний магния на воспламеняемость и горючесть.

Проблемой снижения пожароопасности магниевых сплавов занимается множество различных научных групп, и предлагаемые ими способы значительно отличаются друг от друга. Тем не менее, можно выделить три основных направления, с помощью которых получается достичь некоторого результата: 1) нанесение покрытий на поверхность сплава; 2) легирование сплава кальцием; 3) легирование сплава РЗМ.

Существуют также различные способы улучшения свойств материалов, многие из которых (в частности современные методы интенсивной пластической деформации) не применимы к литейным сплавам.

Поэтому для литейных сплавов, по сути, есть только три основных способа улучшения их свойств: (1) модификация химического состава (система легирования), (2) оптимизация технологии литья и термической обработки и (3) модификация поверхности (обработка поверхности, нанесений покрытий и т.п.). Поэтому общей целью проекта и является разработка методов и способов управления механическими, технологическими и функциональными свойствами магниевых сплавов за счет формирования определенного дизайна их структуры и модифицирования поверхности плазменно-электролитическим оксидированием (ПЭО).

"Влияние химического состава и режимов термообработки на механические, технологические и эксплуатационные свойства литейных магниевых сплавов с повышенной температурой возгораемости"

Проведены: анализ литературы о способах повышения и определения температуры возгораемости магниевых сплавов; исследования структуры и свойств, в том числе температуры воспламенения, в зависимости от режимов термообработки перспективных магниевых сплавов, содержащих LPSO-фазу; отработана методика получения методом плазменно-электролитического оксидирования покрытий на разрабатываемых магниевых сплавах; установлена скорость коррозии магниевых сплавов с покрытием и без покрытия; осуществлено моделирование теплофизических свойств оксидных покрытий, а также получены следующие основные результаты:

a) в литом состоянии без термообработки наличие LPSO-фазы обеспечивает по сравнению со сплавом МЛ10 повышение прочностных свойств на ~25 МПа;

b) наличие LPSO-фазы на основе иттрия позволяет по сравнению со сплавом МЛ10 повысить температуру воспламенения на ~100 °С, тогда как LPSO-фаза на основе гадолиния на температуру воспламенения влияния не оказывает;

c) экспериментальный Mg-сплав после термообработки имеет прочностные свойства на уровне сплава МЛ10, относительное удлинение ~12% и температуру воспламенения ~730 °С;

d) химический состав магниевого сплава не оказывается влияния на фазовый состав формируемых ПЭО оксидных слоев – основной фазой всех покрытий является оксид магния и алюминат магния;

e) обработка сплавов методом МДО улучшает коррозионную стойкость исследуемых сплавов, в среднем, на 3 порядка за счет барьерной функции оксидного слоя – МДО-слой препятствует доступу коррозионной среды к металлу подложки и растворению металла при длительной выдержке в коррозионной среде, а также снижает токи коррозии (при поляризации образцов) на ≈3 порядка;

f) разработанная на базе метода конечных элементов модель теплопроводности оксидного слоя показала хорошую сходимость с результатами экспериментов, проведенных по двум различным методикам;

g) использование разработанной модели позволяет прогнозировать теплопроводность модифицированных покрытий (например, с различным фазовым составом, размером кристаллитов, пористостью, а также дополнительным наноразмерными включениями).

Проведены работы: по оптимизации химического состава и режимов термообработки магниевых сплавов, обладающих повышенной температурой воспламенения, для повышения прочностных характеристик; по исследованию влияния технологических режимов ПЭО на механические и антикоррозионные характеристики магниевых сплавов; по усовершенствованию методики моделирования теплофизических свойств оксидных покрытий с помощью метода конечных элементов; по проверке эффективности применения метода микродугового оксидирования для упрочнения рабочих поверхностей поршней двигателей внутреннего сгорания.

В результате проведенных работ получены следующие основные результаты:

a) разработанный Mg-сплав в литом термообработанном состоянии по режиму: отжиг + закалка в горячую воду + старение обеспечивает: предел прочности на уровне 300 МПа, относительное удлинение свыше 7%, температуру воспламенения свыше 1000 ºС. Данный сплав имеет плотность 1,95 г/см3, что в пересчете на удельную прочность составляет 154 Н∙м/кг, т.е. на 15% выше, чем удельная прочность базового сплава МЛ10 (132 Н∙м/кг);

b) наиболее вероятно, что основной вклад в упрочнение разработанного Mg-сплава в результате термообработки вносит увеличение частиц дисперсной упрочняющей фазы Mg5Gd;

c) на разработанный магниевый сплав подана заявка на патент № 2021126472 от 07.09.2021 «Пожаробезопасный магниевый литейный сплав»;

d) магниевый сплав системы с LPSO-структурой имеет скорость коррозии в ≈2–3 раза выше, чем сплав с дисперсным упрочнением системы Mg-Nd-Zn-Zr (на примере МЛ10), т.е. LPSO-фаза ухудшает коррозионную стойкость сплава. «Побороть» этот негативный эффект структуры помогает увеличение частоты ПЭО до 750–1000 Гц;

e) модифицированный электролит при ПЭО позволяет в ≈2 раза повысить адгезионную прочность оксидного слоя (критическая нагрузка продира увеличивается с ≈0,45–0,55 Н/мкм до 0,7–0,8 Н/мкм) и в 10÷100 раз улучшить его защитные антикоррозионные свойства при длительной выдержке в коррозионной среде (7 и 14 суток, 3,5 масс. % NaCl; PDP и EIS методы оценки);

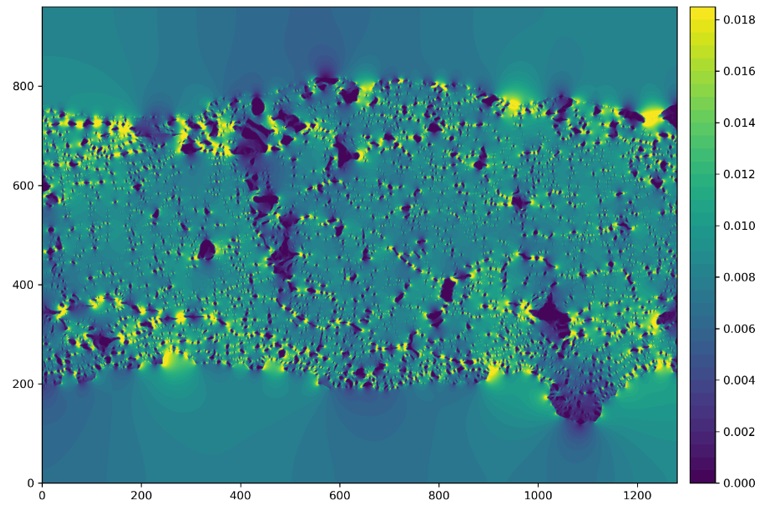

f) разработана обновленная и усовершенствованная версия моделирования теплопроводности оксидного слоя с помощью МКЭ, учитывающая пористость различных масштабов (от мкм до десятков нм), установленную по СЭМ-изображениям различных увеличений (от 500 до 30 000). Показано, что распределение размеров пор хорошо описывается кривой логнормального распределения;

g) экспериментально доказано, что микродуговое оксидирование является перспективной технологией упрочнения канавки верхнего поршневого кольца, а также создания термобарьерных покрытий, характеризующихся относительно низкими значениями теплопроводности и удельной теплоемкости, что позволяет повысить эффективность и надежность ДВС.